- Unsere Maschine

- HILFSMASCHINEN UND MATERIALIEN

- Lösung

- SUCHE NACH ANWENDUNGSBRANCHE

- SUCHE NACH PRODUKTIONSMATERIAL

- SUCHE NACH MECHANISCHEM MODELL

-

- Service

- Nachhaltigkeit

Anzahl Durchsuchen:957 Autor:Site Editor veröffentlichen Zeit: 2024-09-26 Herkunft:Powered

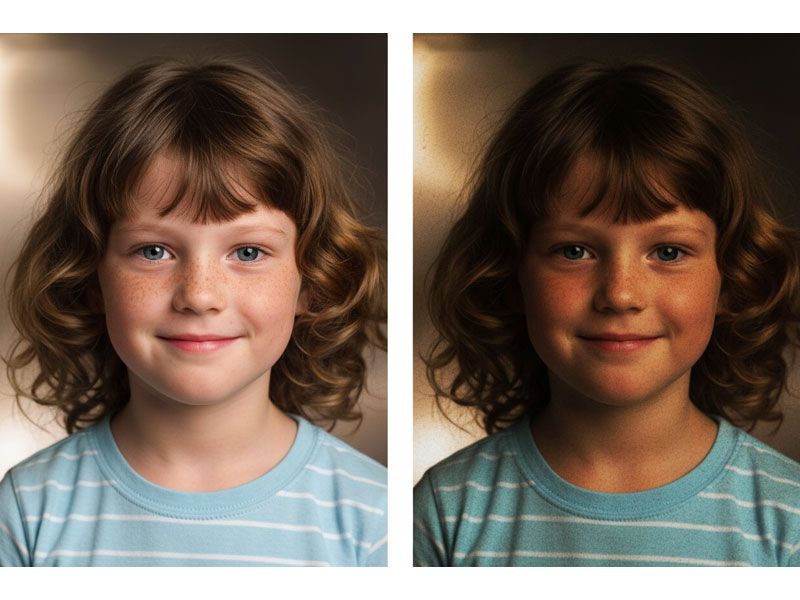

Sind Sie bereit, Ihre Flexodruckfehler zu beheben und die Produktivität zu steigern? Vermeiden Sie teure Ausfallzeiten und freuen Sie sich über einen effizienteren Druckprozess mit unserer detaillierten Diagnosetabelle und Anleitung zur Fehlerbehebung bei Flexodruckfehlern.

Dieser Leitfaden behandelt 15 häufige Flexodruckfehler und bietet Einblicke in deren Identifizierung, ihre möglichen Auswirkungen, mögliche Ursachen und wie Sie Ihre Druckmaschine optimieren können, um diese Probleme zu verhindern oder zu beheben, bevor Sie einen allgemeinen Leitfaden weitergeben.

Der Flexodruck ist das dominierende Druckverfahren für Verpackungen und macht im Jahr 2023 über 65 % des weltweiten Verpackungsdruckmarkts aus. Allein die Verpackungsindustrie wurde im Jahr 2023 auf etwa 440 Milliarden US-Dollar geschätzt, was verdeutlicht, wie wichtig es ist, eine hohe Druckqualität aufrechtzuerhalten und Fehler zu minimieren. Durch Mängel verursachte Ausfallzeiten können die Produktivität erheblich beeinträchtigen und Druckunternehmen bis zu 1.000 US-Dollar pro Stunde an Umsatzeinbußen kosten.

Wir werden die häufigsten Fehler im Flexodruck untersuchen. Für jeden Defekt besprechen wir Folgendes:

So identifizieren Sie es

Sein Einfluss auf die Druckqualität

Die Grundursachen

So optimieren oder beheben Sie das Problem

| Fehler, | visuelle Auswirkungen, | Hauptursache, | Optimierungsparameter |

|---|---|---|---|

| Übermäßiger Punktzuwachs | Punkte sind größer als beabsichtigt | Überdruck | Druck reduzieren; Überwachen Sie die Tintenviskosität |

| Zahnradmarkierungen (Banderolierung) | Abwechselnde helle und dunkle Linien | Abgenutzte Zahnräder | Regelmäßige Wartung und Schmierung |

| Halo-Effekt | Schwache Tintenkonturen um die Bilder herum | Überdruck | Passen Sie die Geschwindigkeit zwischen Zylinder und Bahn an |

| Federn | Die Tinte breitet sich über die vorgesehenen Kanten hinaus aus | Tintenansammlung | Bildträger reinigen, Druck anpassen |

| Donuts | Verzerrte Bildschirmpunkte mit leeren Zentren | Schwellung der Platte oder des Zylinders | Verwenden Sie lösungsmittelbeständige Elastomerhülsen |

| Überspringen | Fehlende oder helle Druckstellen | Drücken Sie Vibrationen | Halten Sie die Viskosität der Tinte aufrecht und überprüfen Sie die Druckmaschine |

| Fehlregistrierung | Farben und Elemente sind falsch ausgerichtet | Plattenfehlausrichtung | Stellen Sie sicher, dass das Kennzeichen ordnungsgemäß registriert ist |

| Fleckiges Bild | Ungleichmäßige Farbdichte | Schlechte Tintenübertragung | Rasterwalze reinigen, Näpfchenvolumen anpassen |

| Ausfüllen | Feine Details mit überschüssiger Tinte gefüllt | Probleme mit der Tintenübertragung | Druck reduzieren, Tintenviskosität überwachen |

| Überbrückung | Designelemente verbinden sich durch Tintenüberlauf | Hochdruck | Reduzieren Sie den Druck und passen Sie die Tintenmenge an |

| Lochfraß | Kleine unbedruckte Stellen auf dem Untergrund | Schmutzige Anilox Roller | Rasterwalze reinigen, Trocknungsgeschwindigkeit anpassen |

| Schmutziger Druck | Flecken und Schmutzpartikel in der Tinte | Kontamination | Druckmaschinenkomponenten reinigen, Tinte regulieren |

| Geisterbilder | Schwaches dupliziertes Bild neben dem Original | Tintenansammlung | Bildträger reinigen, Farbstärke reduzieren |

| Slurring | Tinte verschmiert in Richtung des Substrats | Untergrund rutscht | Bahnspannung anpassen, Druck reduzieren |

| Leere | Unbedruckte Lücken im Bild | Tintenmangel | Luftblasen beseitigen, Rasterwalze reinigen |

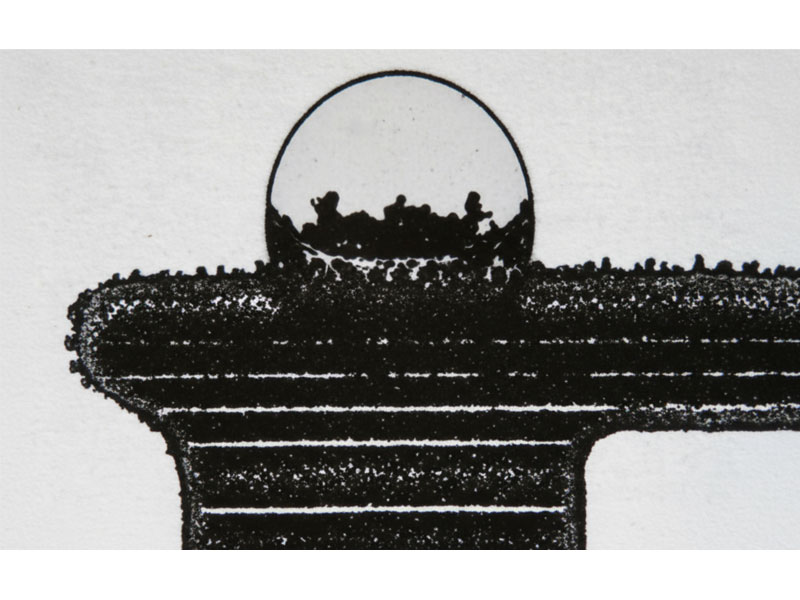

So erkennen Sie es:

Die Punkte in Ihrem Design erscheinen größer als beabsichtigt, wodurch die Bilder dunkler oder weniger detailliert wirken.

Möglicher Einfluss:

Eine übermäßige Punktzunahme verringert die Klarheit des Drucks und die Bildauflösung. Besonders problematisch ist dies bei hochauflösenden Drucken oder feinen Details. Laut Branchendaten ist eine übermäßige Tonwertzunahme für fast 25 % der Beschwerden über die Druckqualität im Flexodruck verantwortlich.

Mögliche Ursachen:

Hoher Druck zwischen Druckplatte und Substrat.

Aufquellen der Platten, häufig verursacht durch aggressive Farben oder Lösungsmittel.

Falsche Farbviskosität oder zu großes Rasterzellenvolumen.

So optimieren Sie:

Reduzieren Sie den Druckdruck auf einen „Kuss“-Abdruck.

Wechseln Sie zu In-the-Round-Elastomerhülsen (ITR), um Schwellungen zu minimieren.

Passen Sie das Rastervolumen und die Farbviskosität an.

| , | optimale Einstellung |

|---|---|

| Druckdruck | „Kuss“-Eindruck, minimal |

| Rasterzellenvolumen | Mäßig, je nach Tintentyp |

| Tintenviskosität | Konsequent und angemessen |

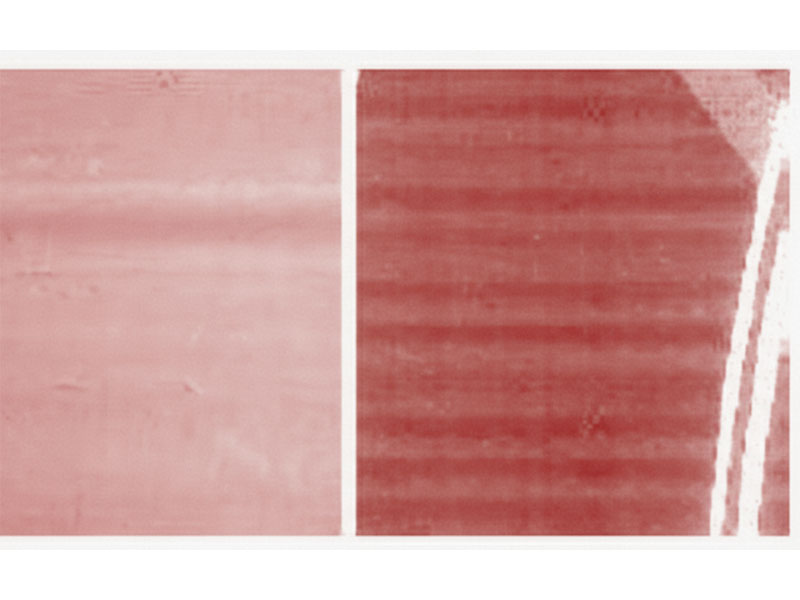

So erkennen Sie es:

Suchen Sie nach abwechselnd hellen und dunklen Streifen, die senkrecht zur Bahnrichtung des Substrats verlaufen.

Möglicher Einfluss:

Zahnradspuren stören die Einheitlichkeit des Drucks und lassen ihn unprofessionell aussehen. Sie sind während des Druckvorgangs häufig hörbar und stellen eine Hauptursache für visuelle Mängel dar. Sie sind für bis zu 18 % aller Flexodruckfehler verantwortlich.

Mögliche Ursachen:

Abgenutzte oder falsch dimensionierte Zahnräder.

Übermäßiger Druck.

Schlechte Schmierung der Antriebsräder.

So optimieren Sie:

Überprüfen und ersetzen Sie verschlissene Zahnräder regelmäßig.

Sorgen Sie für eine ordnungsgemäße Schmierung, um Getriebeverschleiß vorzubeugen.

Passen Sie die Druckeinstellungen an, um übermäßigen Verschleiß der mechanischen Komponenten zu vermeiden.

So erkennen Sie:

Tinte erscheint über den vorgesehenen Druckbereich hinaus und erzeugt einen „Lichthof“ um das Design.

Möglicher Einfluss:

Halo-Effekte lassen den Druck verschwommen oder verschmiert erscheinen, insbesondere an den Rändern. Besonders problematisch ist dieser Mangel beim hochauflösenden Flexodruck.

Mögliche Ursachen:

Zu viel Druck auf den Druckzylinder.

Übermäßige Farbübertragung.

Geschwindigkeitsunterschiede zwischen Zylinder und Bahn.

So optimieren Sie:

Druckdruck reduzieren.

Passen Sie die Geschwindigkeit zwischen Zylinder und Bahn an, um eine ordnungsgemäße Ausrichtung sicherzustellen.

Überprüfen Sie die Tintenübertragungsraten und ändern Sie sie gegebenenfalls.

So identifizieren Sie:

Die Tinte breitet sich über den vorgesehenen Druckbereich hinaus aus und ähnelt den haarähnlichen Vorsprüngen einer Feder.

Möglicher Einfluss:

Ausfransen verringert die Bildschärfe und verleiht dem Druck ein unprofessionelles Aussehen. Besonders häufig kommt es bei feinen Detailarbeiten oder kleinen Texten vor.

Mögliche Ursachen:

Zu hoher Druck zwischen Zylinder und Substrat.

Tintenansammlung um Punkte herum.

Verschmutzter Bildträger oder Ablagerungen auf dem Substrat.

So optimieren Sie:

Reinigen Sie Bildträger und Substrat regelmäßig.

Passen Sie die Druckeinstellungen an, um ein Überdrucken zu vermeiden.

Stellen Sie sicher, dass die Viskosität der Tinte ausgeglichen ist, um Ablagerungen zu verhindern.

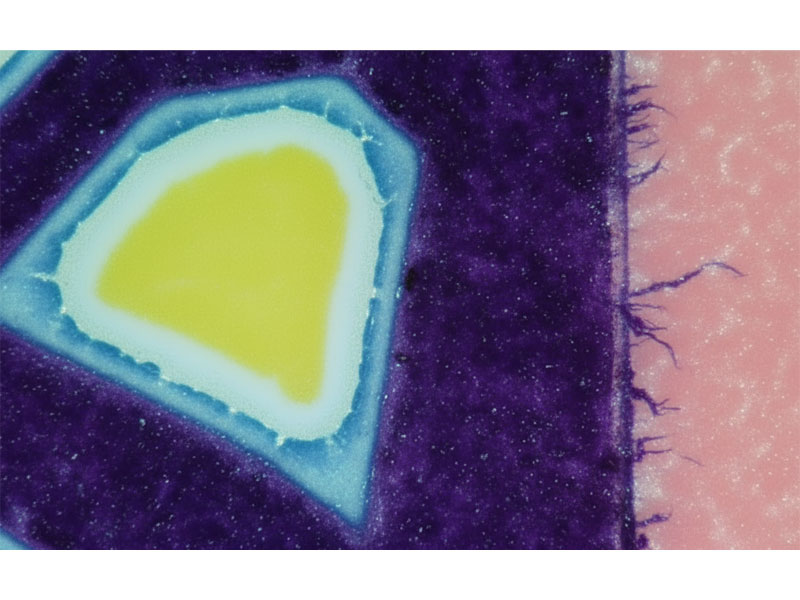

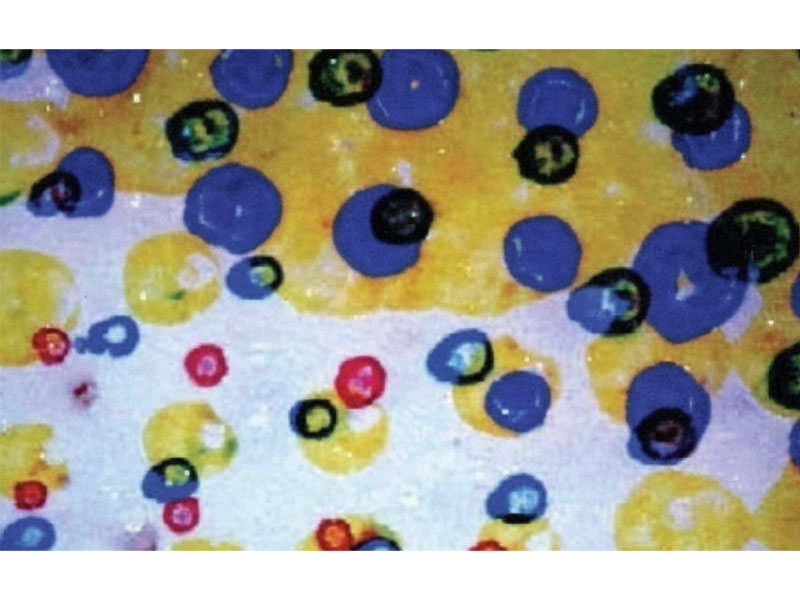

So identifizieren Sie:

Bildschirmpunkte erscheinen verschwommen und verzerrt, mit leerer oder halbleerer Mitte, ähnlich wie Donuts.

Möglicher Einfluss:

Donutförmige Fehler verzerren das gewünschte Bild und verringern so die Druckqualität erheblich. Dieser Fehler tritt eher bei feineren Druckraster und kleineren Details auf.

Mögliche Ursachen:

Aufquellen des Zylinders oder der Platte, häufig verursacht durch aggressive Farben und Lösungsmittel.

Inkonsistente Tintenübertragung.

So optimieren Sie:

Verwenden Sie lösungsmittelbeständige Elastomerhülsen.

Überprüfen Sie regelmäßig die Unversehrtheit von Zylinder und Platte und ersetzen Sie verschlissene Komponenten bei Bedarf.

So erkennen Sie:

Teile des Drucks sind entweder zu hell oder fehlen ganz.

Möglicher Einfluss: „

Auslassen“ führt zu unvollständigen Ausdrucken, was besonders bei großen Farbblöcken oder fortlaufenden Designs schädlich ist.

Mögliche Ursachen:

Vibrationen oder Fehlausrichtung in der Pressenmechanik.

Probleme mit der Tintenviskosität oder dem pH-Wert.

Verbogene Wellen oder unrunde Bauteile.

So optimieren Sie:

Überprüfen Sie die Mechanik der Presse und stellen Sie sicher, dass alle Komponenten richtig ausgerichtet sind.

Behalten Sie konsistente Tinteneigenschaften bei, um Druckinkonsistenzen zu vermeiden.

Überprüfen Sie die Presse auf Vibrationen und beseitigen Sie diese.

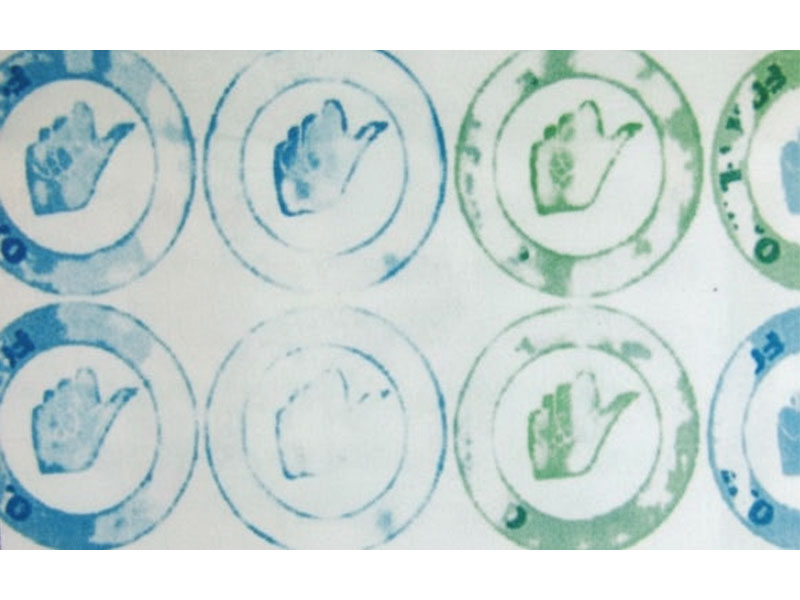

So erkennen Sie:

Farben oder Designelemente passen nicht zusammen, was zu unscharfen oder verschobenen Bildern führt.

Möglicher Einfluss:

Eine Fehlregistrierung ist einer der auffälligsten Fehler, insbesondere beim Mehrfarbendruck. Dies beeinträchtigt die Präzision des Endprodukts erheblich.

Mögliche Ursachen:

Falsche Plattenausrichtung.

Probleme mit der Bahnspannung.

Zylinder- oder Plattenverschleiß.

So optimieren Sie:

Kalibrieren und richten Sie die Platten regelmäßig vor dem Drucken aus.

Sorgen Sie für eine gleichmäßige Bahnspannung, um ein Verrutschen während des Drucklaufs zu vermeiden.

Ersetzen Sie abgenutzte Zylinder oder Platten, um eine Fehlausrichtung zu verhindern.

So identifizieren Sie:

Einfarbige Bereiche weisen deutliche Unterschiede in der Druckdichte und den Farbtönen auf.

Möglicher Einfluss:

Ein fleckiges Bild lässt den Druck ungleichmäßig und inkonsistent erscheinen. Dieser Fehler tritt häufig beim Verpackungsdruck auf, wo große Volltonflächen vorherrschen.

Mögliche Ursachen:

Schlechte Farbübertragung zwischen Rasterwalze und Substrat.

Verschmutzte oder beschädigte Rasterwalze.

So optimieren Sie:

Reinigen Sie die Rasterwalze regelmäßig, um eine ordnungsgemäße Farbübertragung sicherzustellen.

Passen Sie das Volumen der Rasterzellen an den Tintenbedarf des Substrats an.

So erkennen Sie:

Feine Details im Druck werden mit überschüssiger Tinte gefüllt, was zu einem unscharfen Bild mit niedriger Auflösung führt.

Möglicher Einfluss:

Das Ausfüllen kann die Qualität komplizierter Designs oder feiner Texte erheblich beeinträchtigen und sie unleserlich oder unkenntlich machen.

Mögliche Ursachen:

Übermäßiger Farbtransfer aufgrund von hohem Druck oder falschen Anilox-Einstellungen.

Tintenviskosität zu niedrig.

So optimieren Sie:

Verringern Sie den Druck zwischen Zylinder und Untergrund.

Stellen Sie die richtige Farbviskosität sicher und passen Sie das Rasterzellenvolumen entsprechend an.

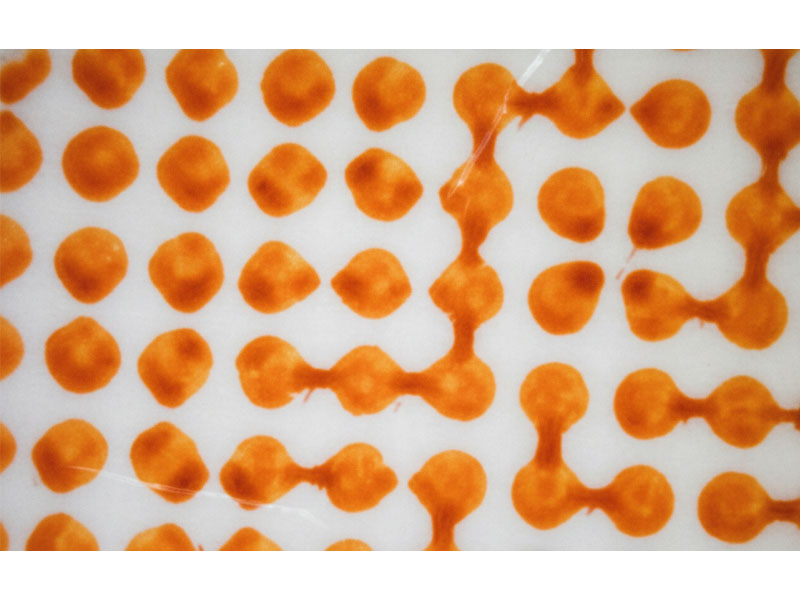

So identifizieren Sie:

Designelemente, die getrennt bleiben sollten, verbinden sich

aufgrund überschüssiger Tinte, wodurch unbeabsichtigte Verbindungen entstehen.

Möglicher Einfluss:

Bridging führt zu Detailverlust und kann das beabsichtigte Design verfälschen.

Mögliche Ursachen:

Zu viel Tinte auf dem Bildträger.

Übermäßiger Druck oder schlechte Tintenübertragung.

So optimieren Sie:

Reduzieren Sie den Druck und regulieren Sie die Farbübertragung sorgfältiger.

Stellen Sie sicher, dass das Rasterzellenvolumen für die verwendete Farbe geeignet ist.

So erkennen Sie:

Auf dem Substrat erscheinen kleine unbedruckte Flecken, die Nadellöchern ähneln.

Möglicher Einfluss:

Pinholing stört einfarbige Drucke und macht sich besonders bei größeren Farbblöcken bemerkbar.

Mögliche Ursachen:

Verschmutzte Rasterwalze.

Tinte trocknet zu schnell.

Unregelmäßige Substratoberfläche.

So optimieren Sie:

Reinigen Sie die Rasterwalze vor dem Drucken gründlich.

Passen Sie die Trocknungsgeschwindigkeit der Tinte an und überwachen Sie die Konsistenz der Substratoberfläche.

So identifizieren Sie:

Flecken, Schmutz oder Staubpartikel sind in der Tinte eingebettet und erzeugen ein schmutziges oder fleckiges Aussehen.

Möglicher Einfluss:

Verschmutzte Ausdrucke mindern die Bildqualität und wirken sich insbesondere in hochauflösenden Bereichen wie Produktetiketten oder Verpackungen negativ aus.

Mögliche Ursachen:

Luftschadstoffe oder statische Elektrizität ziehen Staub an.

Verschmutzte Presskomponenten oder Substrat.

So optimieren Sie:

Reinigen Sie regelmäßig die Umgebung und die Komponenten der Presse.

Minimieren Sie statische Elektrizität, um die Anziehungskraft von Staubpartikeln zu verringern.

So erkennen Sie es:

Neben dem beabsichtigten Druck erscheint ein schwaches, dupliziertes Bild.

Möglicher Einfluss:

Geisterbilder erzeugen ein ablenkendes, unprofessionelles Aussehen, insbesondere bei detaillierten oder mehrfarbigen Drucken.

Mögliche Ursachen:

Tintenansammlung auf dem Bildträger.

Übermäßige Farbübertragung.

So optimieren Sie:

Reinigen Sie den Bildträger regelmäßig, um überschüssige Tinte zu entfernen.

Verwenden Sie nach Möglichkeit dünnere Farbschichten.

So identifizieren Sie:

Die Tinte verschmiert oder verwischt in der Bewegungsrichtung des Substrats, wodurch ein verschwommenes Bild entsteht.

Möglicher Einfluss:

Durch die Unschärfe wird die Bildschärfe verringert, wodurch feine Details schwer zu erkennen sind.

Mögliche Ursachen:

Das Substrat rutscht während des Druckens.

Übermäßiger Druck oder nicht übereinstimmende Bahngeschwindigkeit.

So optimieren Sie:

Passen Sie die Bahnspannung an, um eine reibungslose Bewegung des Substrats zu gewährleisten.

Reduzieren Sie den Druck nach Möglichkeit, um ein Abrutschen zu verhindern.

So erkennen Sie:

Im Bild erscheinen nicht gedruckte Lücken oder Hohlräume, die zu inkonsistenten Drucken führen.

Möglicher Einfluss:

Hohlräume beeinträchtigen die Integrität des Drucks und machen ihn für die Endproduktion ungeeignet.

Mögliche Ursachen:

Tintenmangel oder Luftblasen in der Tinte.

Schlechte Farbübertragung von der Rasterwalze.

So optimieren Sie:

Entfernen Sie vor dem Drucken Luftblasen aus der Tinte.

Sorgen Sie für eine gleichmäßige Farbübertragung, indem Sie die Rasterwalze regelmäßig reinigen.

Fehler im Flexodruck können die Produktion stören und die Druckqualität beeinträchtigen. Um diese Probleme zu minimieren, befolgen Sie diesen umfassenden Leitfaden zur Vermeidung häufiger Fehler beim Flexodruck.

Warum: Übermäßiger Druck zwischen Platte, Zylinder und Substrat ist eine der Hauptursachen für Fehler wie Punktzunahme, Lichthöfe und Auslaufen.

Lösung: Verwenden Sie eine „Kuss“-Abdrucktechnik, bei der die Platte das Substrat leicht berührt. Überprüfen und kalibrieren Sie regelmäßig die Druckeinstellungen, um einen Überdruck zu vermeiden.

Warum: Eine falsche Tintenviskosität kann zu Problemen wie übermäßiger Punktzunahme, Fleckenbildung und Nadellöchern führen, während falsche pH-Werte die Tintenhaftung und Farbkonsistenz beeinträchtigen können.

Lösung: Überwachen und passen Sie die Viskosität und den pH-Wert der Tinte während des Druckvorgangs regelmäßig an. Verwenden Sie Viskositätsmessgeräte und stellen Sie sicher, dass die Tinte richtig gemischt ist.

Warum: Verschmutzte oder verstopfte Rasterwalzen führen zu Problemen bei der Farbübertragung und verursachen Fehler wie Nadellöcher, fleckige Bilder und schmutzige Drucke.

Lösung: Implementieren Sie einen routinemäßigen Reinigungsplan für Rasterwalzen mit geeigneten Reinigungslösungen und -methoden (manuelle, Ultraschall- oder chemische Reinigung), um die Zellintegrität aufrechtzuerhalten.

Warum: Falsch ausgerichtete oder schlecht montierte Platten können zu Fehlausrichtungen, verschwommenen Drucken und Farbverschiebungen führen.

Lösung: Stellen Sie vor dem Drucken eine präzise Ausrichtung und Registrierung der Platten sicher. Verwenden Sie präzise Montagetechniken und -werkzeuge, um die Ausrichtung aller Farben und Designs sicherzustellen.

Warum: Abgenutzte oder falsch ineinandergreifende Zahnräder können zu Zahnradspuren oder Streifenbildung führen, was zu einer ungleichmäßigen Druckqualität führt.

Lösung: Führen Sie regelmäßige Wartungsarbeiten an Zahnrädern und anderen Pressenkomponenten durch. Bewegliche Teile schmieren, auf Verschleiß prüfen und verschlissene Zahnräder austauschen.

Warum: Verunreinigungen auf dem Substrat, wie z. B. Staub oder Ablagerungen, können zu Fehlern wie schmutzigen Drucken und Ausfransen führen.

Lösung: Lagern Sie Substrate in einer sauberen, staubfreien Umgebung. Überprüfen Sie die Substrate vor dem Drucken und stellen Sie sicher, dass sie frei von Oberflächenrückständen sind.

Warum: Das Aufquellen von Platten oder Zylindern aufgrund der Einwirkung von aggressiven Tinten und Lösungsmitteln kann zu Defekten wie Donuts und Ausfüllungen führen.

Lösung: Wechseln Sie zu lösungsmittelbeständigen Elastomerhülsen, die weniger zum Quellen neigen und über einen längeren Zeitraum formstabil bleiben.

Warum: Eine falsche Bahnspannung kann zu Fehlausrichtung, Verschmieren oder Auslassungsfehlern führen, wenn sich das Substrat ungleichmäßig ausdehnt oder zusammenzieht.

Lösung: Stellen Sie sicher, dass die Bahnspannung während des gesamten Drucklaufs konstant bleibt. Verwenden Sie Spannungskontrollsysteme, um die Spannung zu überwachen und nach Bedarf anzupassen.

Warum: Falsche Trocknungsgeschwindigkeiten können zu Fehlern wie Nadellöchern, Auslaufen und schlechter Tintenhaftung führen.

Lösung: Passen Sie die Trocknungsgeschwindigkeit an den Tintentyp und das Substrat an. Stellen Sie sicher, dass der Luftstrom und die Temperatur richtig eingestellt sind, um ein zu schnelles oder langsames Trocknen zu vermeiden.

Warum: Flexodruckmaschinen sind komplexe Maschinen, die regelmäßig gewartet werden müssen, um mechanische Probleme zu vermeiden, die zu Defekten führen.

Lösung: Erstellen Sie einen regelmäßigen Wartungsplan, der Inspektion, Schmierung, Reinigung und Kalibrierung aller Pressenkomponenten umfasst, um einen reibungslosen Betrieb der Maschine zu gewährleisten und unerwartete Ausfälle zu verhindern.

Fehler im Flexodruck können eine Herausforderung darstellen, aber durch sorgfältige Überwachung und proaktive Wartung können die meisten Probleme verhindert oder behoben werden. Wenn Sie diese 15 häufigsten Flexodruckfehler, ihre Ursachen und deren Behebung verstehen, können Sie die Druckqualität verbessern, Ausfallzeiten reduzieren und die Produktivität steigern.

Haben Sie Schwierigkeiten, Flexodruckfehler zu erkennen oder zu beheben? Wir sind hier, um zu helfen. Unsere Spezialisten stehen Ihnen jederzeit mit Rat und Tat zur Seite. Kontaktieren Sie uns, um professionelle Unterstützung zu erhalten und erfolgreich zu sein!

Eine übermäßige Tonwertzunahme wird typischerweise durch zu großen Druck zwischen der Druckplatte und dem Substrat verursacht. Weitere Faktoren sind falsche Farbviskosität, aufgequollene Platten und ein hohes Rasterzellenvolumen. Durch Reduzieren des Drucks und Überwachen der Tintenkonsistenz kann die Punktzunahme kontrolliert werden.

Zahnradspuren (Streifenbildung) sind in der Regel die Folge verschlissener oder falsch ineinandergreifender Zahnräder. Regelmäßige Wartung, ordnungsgemäße Schmierung und die Anpassung des Druckdrucks können das Auftreten dieser Mängel minimieren. Auch die Überprüfung der Zahnräder auf Verschleiß und deren Austausch bei Bedarf ist von entscheidender Bedeutung.

Der Halo-Effekt wird im Allgemeinen durch übermäßigen Druck auf den Druckzylinder verursacht, der dazu führt, dass sich die Tinte über das beabsichtigte Design hinaus verteilt. Eine Reduzierung des Drucks und die Sicherstellung einer korrekten Geschwindigkeitsausrichtung zwischen Zylinder und Bahn lösen dieses Problem häufig.

Auslaufen entsteht, wenn sich die Tinte über den vorgesehenen Bereich hinaus ausbreitet, was häufig auf übermäßigen Druck oder verschmutzte Substrate zurückzuführen ist. Um dies zu verhindern, passen Sie den Druck an, reinigen Sie den Bildträger und stellen Sie sicher, dass das Substrat frei von Schmutz ist.

Eine Fehlausrichtung wird durch falsche Ausrichtung der Druckplatten, ungleichmäßige Bahnspannung oder Verschleiß der Zylinder verursacht. Um dieses Problem zu beheben, kalibrieren Sie die Platten neu, stellen Sie die richtige Bahnspannung sicher und ersetzen Sie alle abgenutzten Zylinder oder Platten.

Nadellöcher werden häufig durch verschmutzte Rasterwalzen oder zu schnelles Trocknen der Farbe verursacht. Reinigen Sie die Rasterwalzen gründlich, passen Sie die Farbviskosität an und verlangsamen Sie die Trocknungsgeschwindigkeit, um die Farbübertragung zu verbessern und Nadellöcher zu beseitigen.

Verschmutzte Drucke werden häufig durch Verunreinigungen wie Staub, Schmutz oder trocknende Tintenpartikel verursacht. Reinigen Sie die Druckmaschinenkomponenten regelmäßig, kontrollieren Sie die statische Elektrizität und sorgen Sie für eine saubere Druckraumumgebung, um diesen Defekt zu vermeiden.